Kimyasal Metalurji, bilimsel anlamda iki temele dayanmaktadır:

-

Demir Esaslı Metaller Metalurjisi

-

Demir Dışı Metaller Metalurjisi

Adından da anlaşılacağı gibi demir esaslı metaller metalurjisinde önemli komponent demirdir. Demir metalinin cevher halinden mühendislik malzemesi haline getirilmesine kadar olan prosesler Metalurji Mühendisliği’nin ilgi alanındadır.

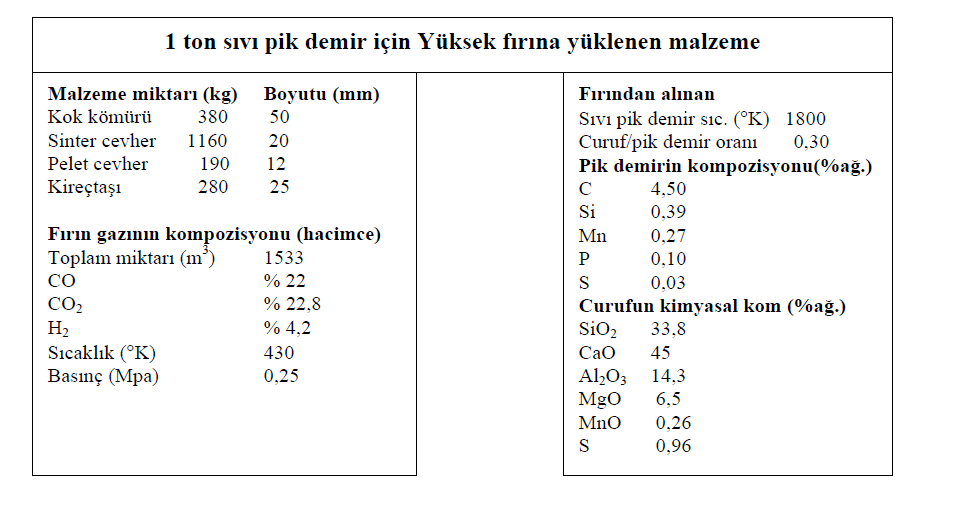

Bu makalede cevher halindeki malzemeden mühendislik malzemesi olarak kullanılmak üzere tasarlanmış süreçlerden biri işlenecektir: Yüksek fırın ile ham demir üretimi.

Tanım: Demir içerikli hammaddelerin kok ve kireç taşı ile bir arada ergitilmesinde kullanılan ve kapasitelerine göre yükseklikleri 30 ile 90m arasında değişebilen, içerisinde reaksiyonlar sonucu oluşan C ve CO’in cevherin redüklediği, oluşan ısı ile demirin ergitildiği fırınlara Yüksek Fırın denir.

Dünya çelik üretiminin yaklaşık %60’ı yüksek fırınlar ve çelikhane ile, %40’ı hurdaların ergitilmesiyle yapılır. Bu hurdaların kaynakları da yüksek fırın olduğu için dünya çelik üretiminin %99’unda yüksek fırınların varlığı söz konusudur.

Türkiye’de bu fırınlardan 10 adet bulunmaktadır. İskenderun Demir-Çelik Fabrikası’nda Cemile, Ayfer, Dilek ve Gönül isimlerinde 4 adet, Ereğli Demir-Çelik Fabrikası’nda Ayşe ve Zübeyde isimlerinde 2 adet, Karabük Demir-Çelik Fabrikası’nda Fatma, Zeynep, Ülkü ve 4 nolu fırın olmak üzere 4 adet yüksek fırın mevcuttur.

Yüksek Fırın; boğaz, gövde, bel, karın ve hazne olmak üzere 5 bölümden oluşur.

Hammaddeler fırının üst bölgesinden içeriye gönderilir. Isınma sonucu hacim artışından dolayı rahat hareket gerçekleşmesi için fırın aşağı doğru genişleyecek şekilde tasarlanmıştır. Genişleyen bölüme gövde denir. Gövdenin bittiği yerde çapın en geniş olduğu bölüm başlar. Bu bölüme bel denir. Cürufun ve metalin ergimesi sonucu hacim daralması bu bölümde başlar. Bel ile hazne arasında karın bölgesi yer alır ve karın bölgesinde ergime işlemi ile son cüruf alma işlemi tamamlanır. Ergiyen metal karın altı haznede birikir. Fırın şekilleri, tipi ve bölüm ölçüleri prosese göre değişim gösterebilir. Reaksiyonların maksimum verimlilikle gerçekleşmesi için bu ölçüler hassas hesaplar gerektirmektedir.

Şekil 1

Yüksek Fırınların Çalışma Prensibi

Yüksek Fırın’a üst bölümden metalurjik kok, dolomit, limonit, hematit, manyetit, kireç taşı, vüslit, siderit ilave edilir. Hava, körük vasıtasıyla 1000-1100 °C’ye ısıtılarak tüyerelerden fırın içine püskürtülür ve bu hava kok ile reaksiyona girerek koku yakar. Kok içindeki karbonların (C) yanması ile karbonmonoksit (CO) oluşur. Oluşan CO demir cevherinin indirgenmesini sağlar.

Yüksek Fırın’dan alınan ham demir, çelik üretimi için çelikhaneye gönderilir.

Yan ürünler cüruf ve fırın gazıdır. Cüruf çimento yapımı için, fırın gazı da yakıt olarak kullanılır.

Yüksek Fırın Tipleri

2 Temel Yüksek Fırın kontrüksiyonu mevcuttur.

-

Taşıyıcılı (Alman Tipi) Konrüksiyonu

-

Taşıyıcısız (ABD Tipi) Kontrüksiyonu

Şekil 2

Alman Tipi: Fırın gövdesi ve fırın üst bölümünün yükü taşıyıcılar tarafından taşınır. Fırının gövde yükü taşıyıcı çember ile kirişlere aktarılır. Fırın gövdesi taşıyıcıya bağlıdır. Hazne ve tüyere bölgesi kendi ağırlıklarını temele iletir.

ABD Tipi: Fırın gövdesi fırının üst bölümü ile baca bölümünün yükünü taşır. Gövde sacı taşıyıcı çember ile doğrudan taşıyıcı kirişlere dayanır. Fırın gövdesi alttan desteklidir. Hazne ve tüyere bölgesi kendi ağırlıklarını temele iletir.

Yüksek Fırında Gerçekleşen Reaksiyonlar

Fırın çalışırken şarj malzemeleri fırına, fırın içende belli bir yüksekliği muhafaza edilecek şekilde verilir. Fırın ergitme bölgesinde katı şarj malzemeleri ergiyip sıvı haldeki pik demir ve cüruf meydana gelirken bir yandan da şarj işlemi sürekli devam eder.

Yüksek Fırın reaksiyonları esas olarak yukarıdan aşağıya inen şarj malzemeleri ile aşağıdan yukarı çıkan hava arasında olur.

Yüksek fırına üflenen sıcak hava ile kok reaksiyon verir ve CO2 ile CO oluşur:

2C + O2 → 2 CO

C + O2 → CO2

C + CO2 → 2 CO

Oluşan CO, N2 ile birlikte fırın içinde yükselir. Yükselen CO, demir cevheri ile reaksiyona girer:

3Fe2O3(k) + CO(g) → 2Fe3O4(k) + CO2(g) (450°C)

Fe3O4(k) + CO(g) → 3FeO(k) + CO2(g) (850°C)

FeO(k) + CO(g) → Fe(s) + + CO2(g) (1200°C)

Bu sırada fırında, ısı alarak parçalanma reaksiyonları meydana gelir:

MgCO3 → MgO + CO2 (450°C)

CaCO3 → CaO + CO2 (900°C)

Dolomit ve kireç taşı fırına cüruf yapıcı olarak ilave edilir ve SiO2 + CaO → CaSiO3 cüruf sistemini oluşturur. Ortamda bulunan buhar ile:

H2O(g) + C(g) → H2(g) + CO(g) reaksiyonu oluşur.

Cevher yapısında bulunan MnO, SiO2 benzeri yapılar

SiO2 + 2C → Si + 2 CO

MnO + C → Mn + CO

P2O5 + 5C → 2P + 5CO reaksiyonlarını verir.

Yüksek fırın reaksiyonları iki önemli sistem içerir:

a) Redüksiyon: Fırının boğazından alt ksımlarında yaklaşık 400°C civarında indirekt redüksiyonlar oluşmaya başlar. Burada amaç CO vasıtasıyla cevheri indirgemektir. Bu indirgeme C ile yapılırsa direkt redüksiyon gerçekleşmiş olur.

3Fe2O3(k) + CO(g) → 2Fe3O4(k) + CO2(g)

Fe3O4(k) + CO(g) → 3FeO(k) + CO2(g

FeO(k) + CO(g) → Fe(s) + + CO2(g) reaksiyonları indirekt redüksiyona örnektir.

750°C’den sonra cevherin kızgın kok ile temasından sonra direkt redüksiyon oluşur:

Fe3O4(g) + C(g) → 3Fe(s) + 4CO(g)

FeO(k) + C(g) → Fe(s) + CO(g)

b) Karbürizasyon: Katı halde yaklaşık 900°C’de oluşan demir karbür (Fe3C) teşekkülüne denir.

3Fe(s) + 2CO(g) → Fe3C(k) + CO2

3Fe(s) + C(g) → Fe3C(k)

Reaksiyonlar sonucu oluşan sıvı demir ile cüruf ayrı ayrı fırından alınır. Alınan pik demirde %93.5-95 Demir (Fe), %0.30-0.90 Silisyum (Si), %0.025-0.050 Sülfür (S), %0.55-0.75 Mangan (Mn), %0.03-0.09 Fosfor (P), %0.02-0.06 Titanyum (Ti), %4.1-4.4 Karbon (C) bulunur.

Kaynaklar:

http://www.sciencequiz.net/lcchemistry/2B_Electrochemistry/mcq/images/blast_furnace.jpg

http://dc307.4shared.com/doc/T6SKKD2r/preview005.png

http://ars.els-cdn.com/content/image/1-s2.0-S0892687512000039-gr13.jpg

http://atomictoasters.com/2011/10/bcms-7-blowing-engines/

http://ietd.iipnetwork.org/content/pulverized-coal-injection

http://www.mckeowninternational.com/New/images/TypicalBlastFurnaceDrawing.pdf

Dr. Müh Hamdi EKİCİ

h.ekici@ekcmetallurgy.org