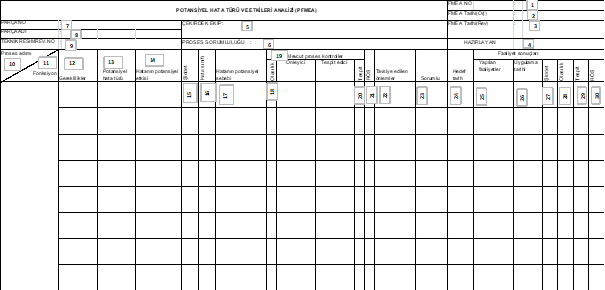

Şekil 1: OHTEA (PFMEA) Formu

16)Hata: Hatanın sınıfı, hatanın şiddetine verilen puandan yola çıkılarak özel karakteristiklerden ve müşteri özel isteklerine bakılarak belirlenebilir.

Aynı zamanda ek mühendislik değerlendirmesini gerektirecek nedenleri vurgulamak için kullanılabilir. [1]

17)Hatanın potansiyel sebebi: Hatanın sebebinin kontrol edilebilecek bir durumdayken, prosesin zayıflığının göstergesidir. [1]

Her hata için hatanın potansiyel sebebi veya sebepleri sıralanır. Bu sebepler özenli ve eksiksiz olmalıdır ki ileride hata ile karşılaşılmasın. Her bir sebep incelenir analizleri yapılır, kontrolleri belirlenir ve aksiyon planları oluşturulur.

Her hata türü için birçok sebep vardır, bunlar sıralanır.

Hata nedenlerinin belirlenmesinde,

-

Balık kılçığı diyagramı

-

8D raporları

-

Geçmiş kayıtlar

-

Hata analizi formu

-

3M + 1İ ve benzeri yöntemler kullanılmaktadır.

Her hata için oluşumuna ne etki eder sorusunu sorarak hatanın potansiyel sebebine ulaşabiliriz. [2]

Hatanın oluşmasına neler etki eder? [2]

-

Fonksiyonların yerine getirilememesi durumu ile hangi şartlarda karşılaşılır?

-

Teknik şartların karşılanmaması durumu nasıl ortaya çıkar?

-

İstenilen fonksiyonun yerine getirilememesine neler neden olabilir?

-

Karşılıklı olarak birbirine etki eden elemanların uyumsuz veya yanlış kombine edilme ihtimali nedir?

-

Elemanların tam olarak birlikte çalışması için hangi şartlar etkilidir?

Hata nedenlerine örnekler aşağıdaki gibidir;

-

Operatör boyu kısa-uzun kesmiş

-

Uygun olmayan tork aşırı ya da az

-

Uygun olmayan talimat

Belirsiz ifadeler (ör. Operatör hatası veya tedarikçi hatası vb.) kullanılmamalıdır. [1]

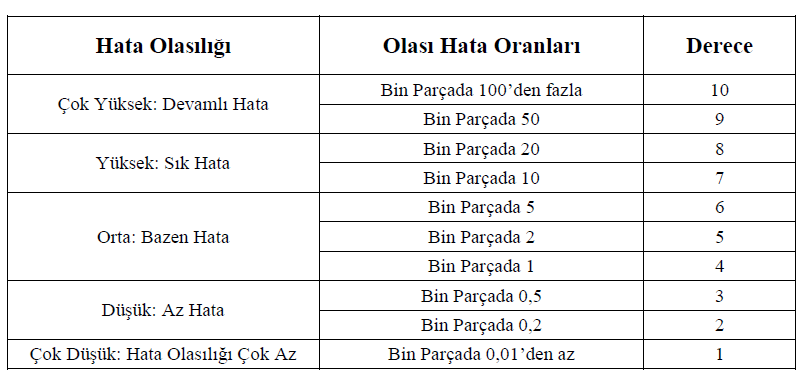

18)Olasılık: Hatanın ortaya çıkabilme ihtimalidir. [1]

Hata türü ortaya çıkma ihtimaline göre 1 ile 10 arasında değerlendirilir. Bu değer bulunurken tecrübelerden ve geçmiş verilerden yararlanılabilinir.

Olasılık derecesi, “Tablo 1 ” den yararlanılarak kararlaştırılmalıdır. [2]

"Ürün / araç başına olay ", işlemin yürütülmesi sırasında beklenen arızaların sayısını belirtmek için kullanılır. İstatistiksel veriler benzer bir süreçten elde edilebilirse, olayın ortaya çıkma sıralamasını belirlemek için veriler kullanılmalıdır. Diğer durumlarda, sıralamayı tahmin etmek için uygun işlem bilgisi kaynağından gelen girdiyle birlikte, tablonun sol sütunundaki kelime açıklamalarını kullanarak öznel bir değerlendirme yapılabilir. [1]

Önerilen Değerlendirme Kriterleri

Ekip, değerlendirme kriterleri ve bir sıralama sistemi üzerinde hemfikir olmalı ve bireysel süreç analizi için değiştirilmiş olsa da, bunları tutarlı bir şekilde uygulamalıdır. [1]

Tablo 1: FMEA İçin Ortaya Çıkma Olasılığı Derecelendirme Tablosu [2]

19)Mevcut İşlem Kontrolleri : Hatanın oluşumunu engelleyebilecek ya da tespit edebilecek olan kontrollerdir.

Göz önüne alınması gereken iki tür proses kontrolü vardır:

-

Önleme: Hatanın nedenini ortadan kaldır veya hatanın oluşma olasılığını azalt

-

Tespit edici: Hata türünü nedenini sapta ve düzeltici faaliyetlerin başlatılmasını sağla.

İlk olarak önleme kontrollerinin uygulanması daha faydalı olacaktır. Bunlar için istatistikse veriler kullanılabilir.

20)Tespit:

Ürünün iç ve dış müşteriye ulaşmadan önce hataların belirlenme olasılığıdır.

Keşfedilebilirlik değeri,

-

Geçmiş verilerden

-

Benzer birimlerin varlığından

-

Deneyimlerden

-

İç denetimlerden yararlanılarak bulunur.

Aşağıdaki tabloya göre bir ile on arasında derecelendirme uygulanır.

Eylem Önceliklerinin Belirlenmesi

Ekip, başarısızlık modlarının ve etkilerinin, nedenlerinin ve kontrollerinin, şiddet, olasılık ve tespit için sıralamalar da dahil olmak üzere başlangıç tanımlamasını tamamladıktan sonra, riski azaltmak için daha fazla çabaya ihtiyaç olup olmadığına karar vermelidirler. Kaynaklar, zaman, teknoloji ve diğer faktörlerin sınırlamaları nedeniyle, bu çabalara nasıl en iyi şekilde öncelik verilmesi gerektiğini seçmelidirler. [1]

21)Risk Değerlendirme, Risk Öncelik Sayısı (RÖS)

Aksiyon önceliğine yardımcı olması amaçlı risk değerlendirme sayısı kullanılır. R.Ö.S. = Şiddet(S) X Olasılık(O) X Tespit(T). FMEA kapsamında, bu değer 1 ila 1000 arasında değişebilir. [1]

RÖS hesaplarken en önemli faktör şiddettir. Şiddet değeri 9-10 olan tüm hata türleri için RÖS değerine bakılmaksızın önlem alınır.

İşletmeler kendi değerlendirmelerini yaparak aksiyon alıp almayacaklarına karar verirler. Genellikle 100 den büyük olduğunda kesinlikle önlem almak gerekmektedir. [3]

Tablo 2 : HTEA İçin Keşfedilebilirlik Derecelendirme Tablosu [2]

22)Tavsiye edilen önlemler :

Amaç kalite kontrol gibi ek işlem getirmek yerine süreç tasarım hatalarını düzelterek risk öncelik sayısını düşürmektir.

• Şiddeti (S) Sıralamayı Azaltmak İçin:

Yalnızca bir tasarım veya işlem gözden geçirme, şiddet sıralamasında bir azalma getirebilir. [1]

• Olasılığı(O) Azaltmak İçin :

Ürün veya süreç tasarım revizyonu yoluyla arıza modunun nedenlerinden bir veya daha fazlasını kaldırarak veya geçmiş tecrübelerden yararlanarak istatistiksel yöntemlerle kontrol ederek gerçekleştirilebilir.

• Tespiti Azaltmak İçin (T) Sıralaması:

Proses revizyonu gerekli olmaktadır. Ek kontrol koyarak tespitleme olasılığı yükseltmek hem maliyet hem zaman açısından kayıp olduğu için gereksiz ve etkisizdir. Bunun yerine istatistiki proses kontrol eklemek en ideal çözümdür. Bazı durumlara, tespitleme olasılığı yükseltmek amacıyla dizayn değişikliği düşünülebilir.

23/24) Sorumlu/Hedef tarih:

Hedef tamamlama tarihi ve sorumlusu / sorumluları belirtilir.

25/26) Yapılan faaliyetler:

Alınan aksiyonlar gerçekleştirildikten sonra, gerçekleştirilen aksiyonlar ve gerçek tamamlanma tarihi belirtilir.

27/28/29/30) Şiddet, Olasılık, Tespit, RÖS

Aksiyonlar tamamlandıktan sonra, şiddet , olasılık ve tespit tablolar kullanılarak yeniden puanlandırılarak kaydedilir.

Ortaya çıkan Risk Öncelik Sırası (RÖS) hesaplanır ve kaydedilir.

Tüm revize sıralamaları gözden geçirilmelidir. Eğer daha fazla eyleme gerek duyulursa, analiz tekrarlanmalıdır. Odak daima sürekli iyileştirme üzerinde olmalıdır. [1]

KAYNAKLAR

[1]FMEA 4th Edition, https://tr.scribd.com/doc/97199700/FMEA-4th-Edition

[2] Korkmaz, E., Hata türleri ve etkileri analizi ve otomotiv yan sanayi sektöründe uygulaması, Yüksek lisans tezi, İstanbul Ticaret Üniversitesi Fen Bilimleri Enstitüsü, İstanbul (2010)

[3] Prof.Dr.Y.Müh. Besim,Taylor, A., Hata Türü ve Etkileri Analizi, 1. Baskı, İstanbul (1998)