Bir metalurji tesisinde yeni işe başlayan bir mühendissiniz. Yahut eski bir mühendissiniz fakat işçi ve teknisyen arkadaşlar üretim işlemlerinin birinden tedirginlik duymaya başlayıp size geldiler. Siz de, bunların birer belirti olduğunu, üretimin yakında büyük problemler açacağı hissine kapıldınız. Ne yapacaksınız?

Gerçekten Bir Hastalık Mevcut mu?

Metalurjik proseslerde, üretim; kalite, ar-ge ya da bakım mühendisliğinde alan farketmeksizin atılması gereken ilk adım prosesin kararlı olup olmadığının analiz edilmesidir.

Proses Kararlılık Analizi Nasıl Yapılır?

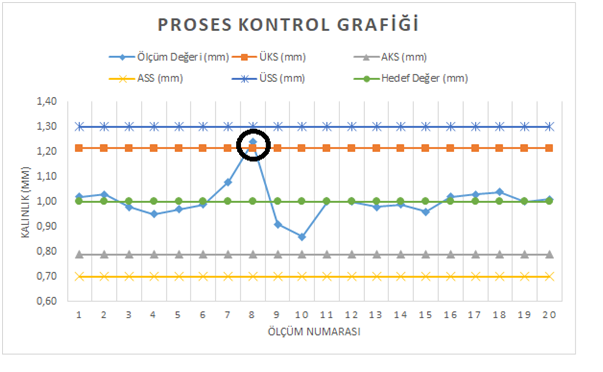

Proses kararlılığının test edilmesinin en kısa yolu X-R tablolarının çizilmesidir (kontrol diyagramı). X-R tablosunun çizimi proses sınırlarının belirlenmesiyle başlar. Örnek olarak soğuk haddeleme yaptığımızı varsayalım. Hedef olarak kalınlık değeri malzeme hadde girişi 2 mm, çıkışı 1 mm olarak belirlenmiş olsun. Bu durumda 1 mm üzerinden X-R tablosu çizilmelidir.

-

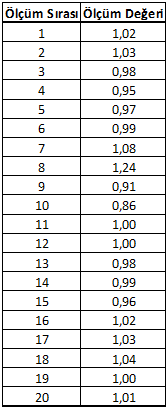

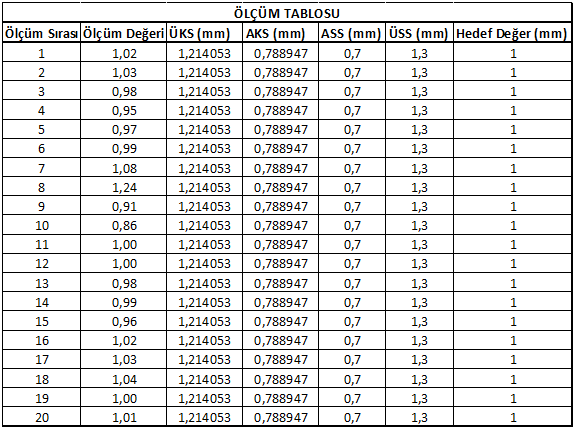

Üretim sırasına göre iş parçası kalınlık ölçüm sonuçları kaydedilir.

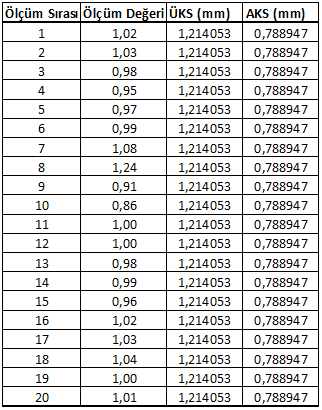

2. Bu verilerden proses doğal sınırları (alt kontrol sınırı ve üst kontrol sınırı çizilir) hesaplanır.

ÜKS = x + 3s

AKS = x – 3s

ÜPS: Üst Kontrol Sınırı, AKS: Alt Kontrol Sınırı, x:Ortalama, s:Standart Sapma

3. Mühendislik şartnamesindeki veya standartlardaki kalınlık alt sınırı, üst sınırı ve hedef değer girilir.

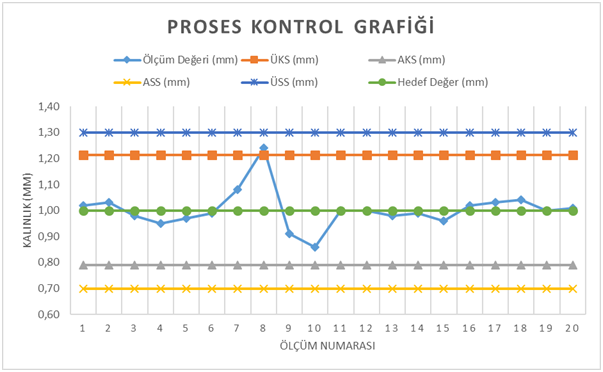

4. Tabloya ait grafik çizilir.

Grafikte, hedef değer; ölçülen değer, spesifikasyon aralıkları ve proses kontrol sınırları mutlaka yer almalıdır. Dikkat edildiği üzere 8. Malzemenin ölçüm sonucu ÜKS’nin üstündedir. Hedef değerden sapmalar mühendislik şartnamesi sınırları içerisinde olsa dahi proses kontrol sınırları dışında ise ‘’proses kararlı değildir’’ sonucuna varılır.

Burada basitçe anlattığımız işlemler yapılmadan proses iyileştirme çalışmalarına başlamak çalışmaların yanlış yönlenmesine sebep olabilir. Tabii ki bazı istatistiki yöntemler kullanılmadan da iyileştirme yapılabilir fakat bizim amacımız matematiğin nimetlerinden bolca faydalanarak mühendislik yapmaktır.

Diyelim ki doğru yoldan ilerlediniz, önce proses kararlılık analizi yaptınız. 8. malzeme size üst kontrol sınırını aşan bir değer verdi. Şimdi şuna karar vermeliyiz: Bu sapma sıradan mı, özel mi?

ÜKS ve AKS dışında yer alan tüm sapmalar sıradan hataya işaret eder. ÜKS ve AKS arasında olan fakat hedef değerde olmayan her değer de özel hataya işaret eder. Bu ayrımı neden yapıyorız: Özel ve sıradan hataların tedavi metodolojileri farklıdır.

Buraya kadar yaptığımız şeyler;

-

Proses Kararlı mı?

-

Kararlı değilse sapma özel mi sıradan mı?

Problemin kök nedenini belirlemedik. İyileştirmeye nereden başlayacağımıza dair bir karar varmadık. Sonraki aşamaya 2. Yazımızda devam edeceğiz.

Dr. Müh. Hamdi EKİCİ

h.ekici@ekcmetallurgy.org